आम्हाला ईमेल करा

टायटॅनियम अॅलोय प्रोसेसिंगमध्ये पीसीडी टूल्सचा अनुप्रयोग

टायटॅनियम मिश्र धातुंचे उच्च सामर्थ्य प्रमाण, उच्च गंज प्रतिरोध आणि उच्च तापमान कार्यक्षमतेमुळे विमान, जहाजे, चिलखत आणि क्षेपणास्त्रांमध्ये मोठ्या प्रमाणात वापरले जाते. तथापि, टायटॅनियम मिश्र धातुची ही वैशिष्ट्ये प्रक्रियेत आव्हाने देखील आणतात, जसे की उच्च तापमान रासायनिक प्रतिक्रिया, कमी थर्मल चालकता आणि कमी लवचिक मॉड्यूलस, टायटॅनियम मिश्र धातुवर प्रक्रिया करण्यासाठी एक कठीण सामग्री बनते. टायटॅनियम अॅलोयवर प्रक्रिया करताना हाय-स्पीड स्टील आणि सिमेंटेड कार्बाईड सारख्या पारंपारिक साधन सामग्री, बहुतेकदा गंभीर पोशाख आणि कमी प्रक्रिया कार्यक्षमतेचा सामना करावा लागतो. म्हणूनच, टायटॅनियम मिश्र धातु प्रक्रियेसाठी अधिक योग्य अशी एक साधन सामग्री शोधणे विशेषतः महत्वाचे आहे.

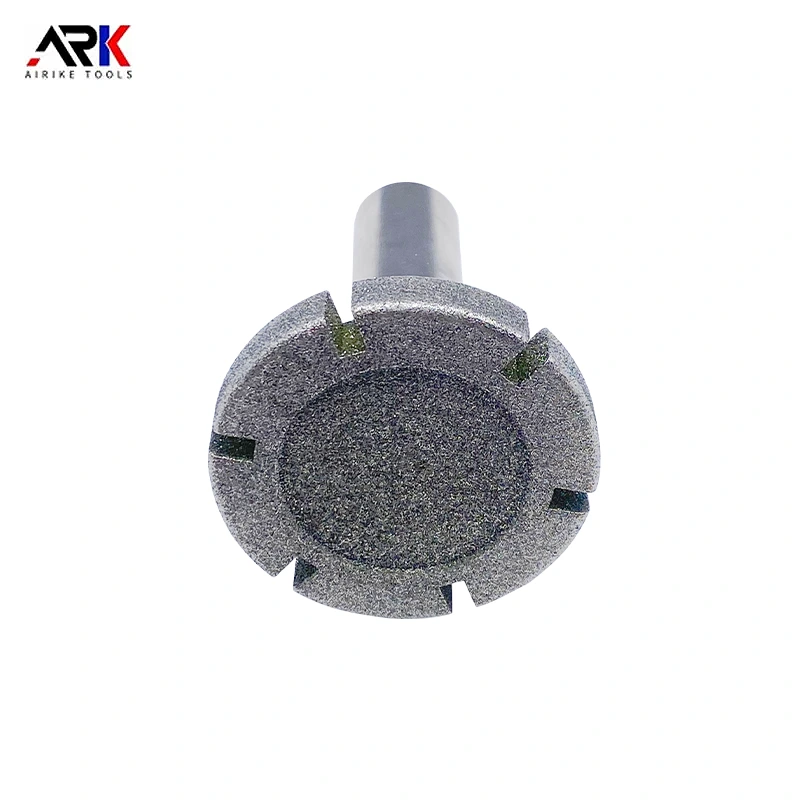

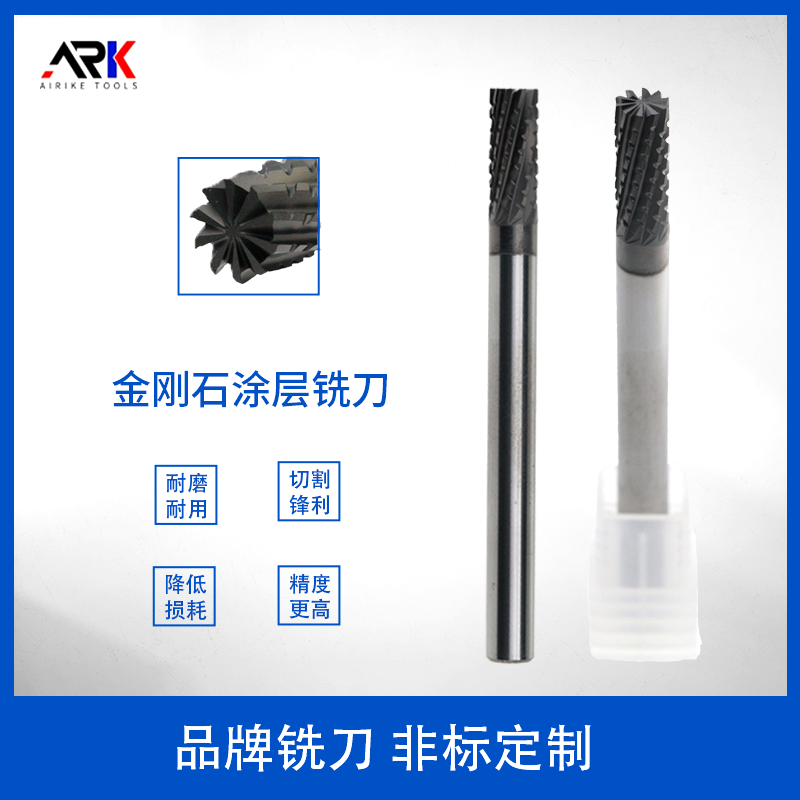

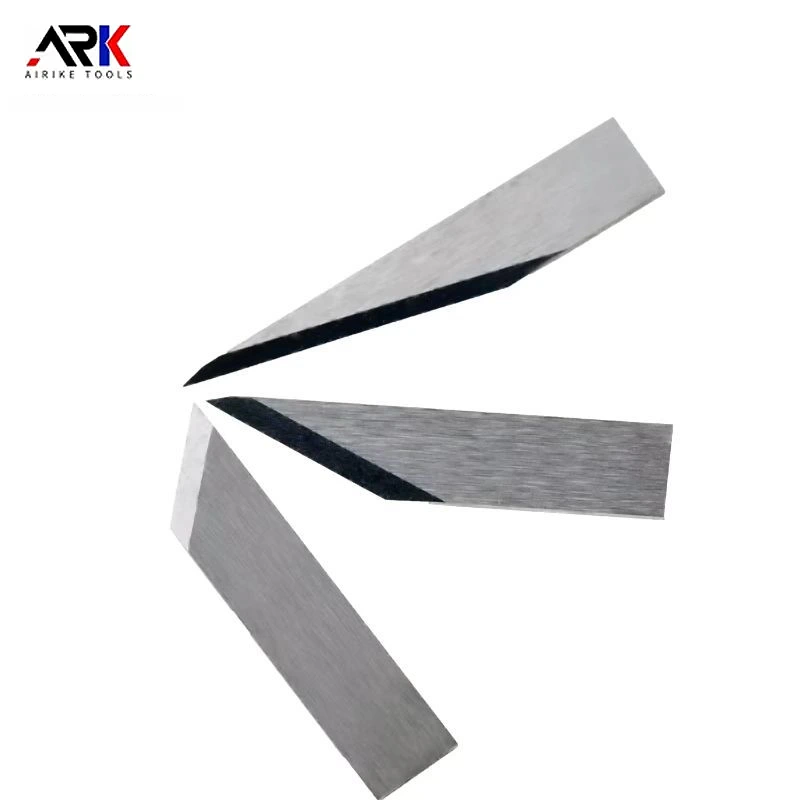

पीसीडी (पॉलीक्रिस्टलिन डायमंड) साधने प्रक्रियेसाठी एक आदर्श पर्याय आहेतटायटॅनियम मिश्रत्यांच्या उत्कृष्ट कडकपणा आणि पोशाख प्रतिकार, उच्च थर्मल स्थिरता आणि रासायनिक स्थिरता आणि उत्कृष्ट थर्मल चालकता यामुळे. पीसीडी साधनांची कडकपणा सिमेंट केलेल्या कार्बाईड आणि हाय-स्पीड स्टीलपेक्षा जास्त आहे. ते टायटॅनियम मिश्र धातुंच्या प्रक्रियेदरम्यान तयार झालेल्या उष्णतेचा आणि कटिंग उष्णतेचा प्रतिकार करू शकतात, साधन पोशाख कमी करू शकतात आणि अशा प्रकारे प्रक्रिया कार्यक्षमता आणि प्रक्रिया गुणवत्ता सुधारू शकतात.

अलिकडच्या वर्षांत, टायटॅनियम मिश्र धातुंच्या पीसीडी टूल प्रोसेसिंगवरील संशोधनात महत्त्वपूर्ण प्रगती झाली आहे. अभ्यासानुसार असे दिसून आले आहे की पीसीडी साधने टायटॅनियम मिश्र धातु कमी करताना उच्च कटिंग वेग आणि कमी कटिंग फोर्स राखू शकतात, पृष्ठभागाची चांगली गुणवत्ता मिळविताना. उदाहरणार्थ, कोरड्या कटिंगच्या परिस्थितीत, पीसीडी साधने जेव्हा कटिंगची गती 120 मीटर/मिनिटापर्यंत पोहोचते तेव्हा पीसणे समान पृष्ठभागाची उग्रता प्राप्त करू शकते आणि कार्बाईड साधनांपेक्षा सरासरी पृष्ठभाग उग्रपणा कमी असतो. याव्यतिरिक्त, उच्च-दाब कूलिंग प्रक्रियेच्या पद्धतींचा वापर आयुष्य आणखी वाढवू शकतोपीसीडी साधनेआणि पृष्ठभागाचा एक चांगला थर मिळवा.

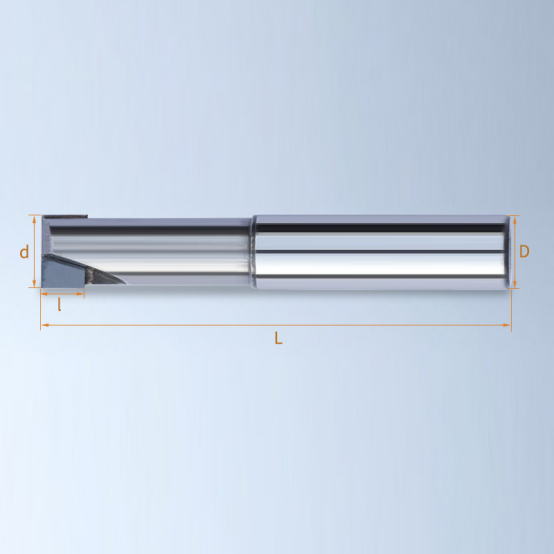

तथापि, टायटॅनियम मिश्र धातुंच्या पीसीडी टूल प्रोसेसिंगमध्ये काही आव्हाने देखील आहेत. टायटॅनियम मिश्र धातुंचे कटिंग प्रक्रियेदरम्यान मोठ्या प्रमाणात उष्णता तयार होईल आणि पीसीडी साधनांमध्ये उच्च थर्मल स्थिरता असली तरीही, थर्मोकेमिकल वेअर अजूनही अत्यंत परिस्थितीत येऊ शकते. म्हणूनच, कटिंग क्षेत्राचे तापमान कमी करण्यासाठी आणि साधन पोशाख कमी करण्यासाठी प्रक्रियेच्या प्रक्रियेदरम्यान योग्य कटिंग पॅरामीटर्स आणि शीतकरण पद्धती निवडणे आवश्यक आहे. याव्यतिरिक्त, पीसीडी टूल्सच्या एज शेप आणि भूमितीय पॅरामीटर्सचा प्रक्रियेच्या प्रभावावर देखील महत्त्वपूर्ण प्रभाव आहे. सकारात्मक कोन भूमितीसह ब्लेडचा वापर केल्याने कटिंग फोर्स, उष्णता कमी करणे आणि वर्कपीसचे विकृती कमी होते, ज्यामुळे प्रक्रिया गुणवत्ता सुधारते.

व्यावहारिक अनुप्रयोगांमध्ये, प्रक्रियेचा प्रभावपीसीडी साधनेवर्कपीस मटेरियल, कटिंग पॅरामीटर्स, टूल भूमिती आणि कटिंग फ्लुइड यासारख्या अनेक घटकांमुळे देखील प्रभावित होतो. म्हणूनच, टायटॅनियम अॅलोयवर प्रक्रिया करताना, योग्य प्रक्रिया परिणाम मिळविण्यासाठी विशिष्ट प्रक्रिया आवश्यकता आणि अटींनुसार योग्य पीसीडी साधने आणि मापदंड कापणे आवश्यक आहे.

थोडक्यात, पीसीडी टूल्सने त्यांच्या उत्कृष्ट कामगिरीमुळे टायटॅनियम मिश्र धातु प्रक्रियेमध्ये उत्कृष्ट अनुप्रयोग क्षमता दर्शविली आहे. तंत्रज्ञानाची सतत प्रगती आणि सखोल संशोधनासह, पीसीडी साधनांची प्रक्रिया कार्यक्षमता आणि प्रक्रिया गुणवत्ता आणखी सुधारित केली जाईल, जे टायटॅनियम मिश्र धातुंच्या व्यापक अनुप्रयोगासाठी अधिक विश्वासार्ह साधन समर्थन प्रदान करते.

- ग्रेफाइट मिलिंग कटर किंवा एचएसएस मिलिंग कटर कोणते चांगले आहे?

- ॲक्रेलिक मिलिंग कटर प्रक्रियेची किंमत कमी करण्याचे व्यावहारिक मार्ग कोणते आहेत हे तुम्हाला माहिती आहे का?

- स्टोन कार्व्हिंग मिलिंग कटरला अचूक दगड प्रक्रियेचे भविष्य काय बनवते?

- वेल्डिंग मिलिंग कटरचा रोटेशनल स्पीड आणि फीड रेट काय आहे?

- टी-स्लॉट कटर कसे संरेखित करावे?

- डायमंड मिलिंग कटर म्हणजे काय आणि ते मशीनिंगची कार्यक्षमता कशी वाढवते?

बातम्या

आमच्याशी संपर्क साधा

पायबांग औद्योगिक क्षेत्र, हेनगांग टाउन, लाँगगांग जिल्हा, शेन्झेन

कॉपीराइट © 2025 शेन्झेन झोंगेडा प्रेसिजन टेक्नॉलॉजी कंपनी, लि. सर्व हक्क राखीव आहेत.